一、电源模块热设计的重要性

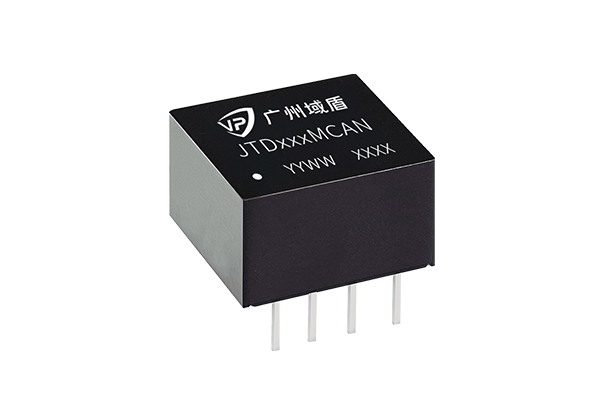

随着电子技术的快速发展,各类电子系统小型化、集成化的程度越来越高。DC-DC电源模块作为电子系统中的核心部件,同样也经历着小型化的变革,由于功率密度越来越高,电源模块在使用过程中将不可避免地遇到有关热设计方面的问题。好的热设计可以使系统内部的温度更加均匀,延长电源模块的使用寿命,大大减少电源模块在高温环境应用时的失效风险。

客户在使用域盾DC-DC电源模块时,可以参考以下推荐的热设计方法,优化电源模块散热。

二、DC-DC电源模块应用热设计的常用方法

1、增大散热面积,加强热传导

措施一:安装散热片加强散热

通过与周围空气热交换是电源模块散热的一条主要途径,自然空冷情况下,增大电源模块的散热面积能显著地加强散热。DC-DC电源模块体积小,本体散热面积小,通过给电源模块安装散热片可以增大电源散热面积,加快散热。

在选择和安装散热片时,应注意以下三个方面:

①散热片材质。应选用导热性能好的材质,如铝,铜等;

②散热片的表面积。通常,相同尺寸下平板式、翅片式散热片的散热面积依次增大,客户可综合考虑评估进行选择。

③安装散热片时,散热片与模块之间需均匀涂一层导热硅脂或填充其他导热材料,使散热片与模块之间结合紧密,便于散热。

域盾的大部分DC-DC电源模块都有带散热片的拓展封装型号,客户在进行电源评估时,若有散热问题,也可以直接选择域盾带散热片的拓展封装型号,更加省心省力。

措施二:紧贴客户系统金属外壳散热

针对带金属外壳或带有平板式散热片的DC-DC电源模块,若客户系统是金属外壳,可以考虑将DC-DC电源外壳紧贴客户系统金属外壳来加强散热。此种方法是将客户系统金属外壳当做散热片,扩大电源模块散热面积,加快DC-DC电源的热量导出。

同样的,电源模块外壳与客户系统金属外壳之间需均匀涂一层导热硅脂或填充其他导热材料,使散热片与模块之间结合紧密,便于散热。

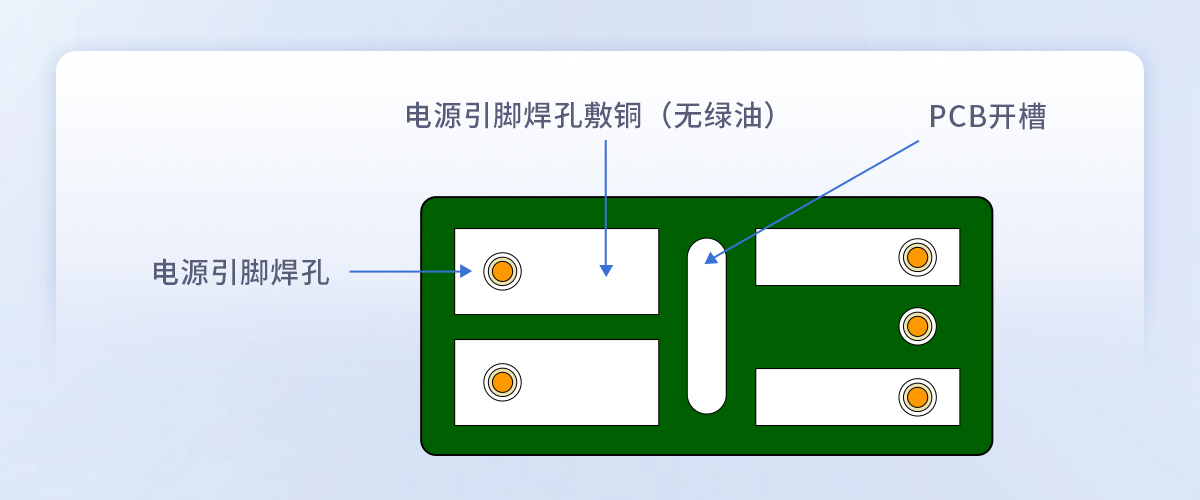

措施三:加强电源模块引脚端子的散热

电源模块除了通过电源本体散热外,也会通过电源引脚端子传递热量。因此客户在进行系统PCB设计时,可以将客户端系统PCB上的电源输入输出引脚处敷铜面积增大,从而增大散热面积,达到增强电源模块散热的目的。

为了有效加强电源散热,客户端系统PCB设计时可从以下四方面考虑:

①电源输入输出引脚处敷铜应尽量大,若有条件还可增大铜厚、甚至增加敷铜层数;

②电源引脚敷铜不铺绿油,加强敷铜与环境的散热;

③客户系统PCB设计时可在电源中心区域开槽,加快电源底部热量的散出;

④电源模块底部与客户系统PCB之间填充导热硅脂或其他导热材料,将电源的热量更快地导到客户系统PCB。

客户系统PCB

2、强制风冷散热

在一些应用系统中,可能即使加装了散热片,电源的温度也过高。这种情况下,还可以通过加装风扇来加强散热。

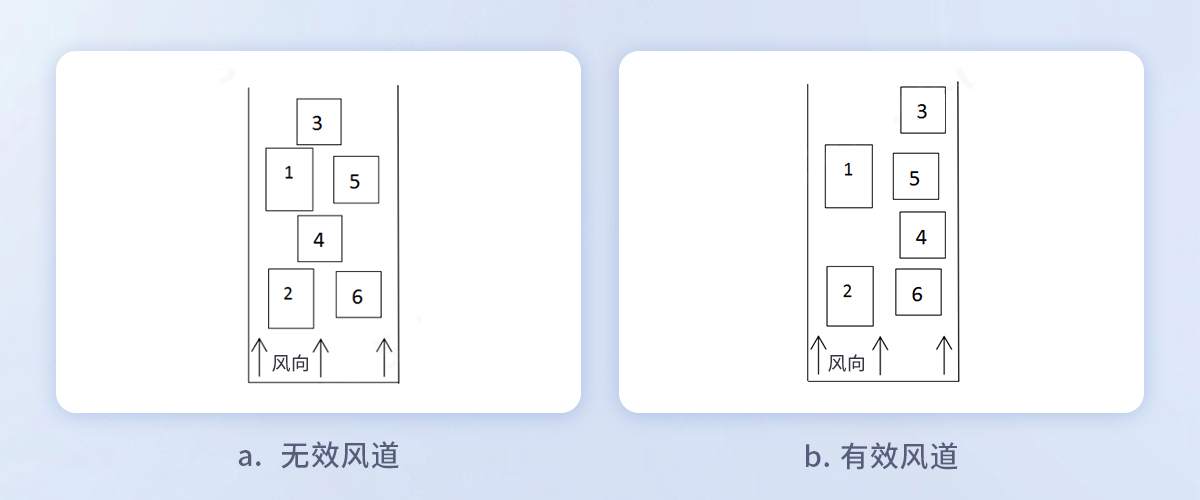

风冷设计通常遵循冷风进、热风出的原则,因此进风口和出风口应无阻碍。风冷散热还应特别注意内部风道的设计,客户系统内部器件和结构布局时不能阻碍风道,需确保空气流通顺畅,从而高效地将热量从系统机箱内排出。

在选择风扇时,应注意风扇的尺寸和转速。通常大风扇的风量大,散热效果好,但相应地会使系统体积变大;风扇转速高通常风速也会越大,散热效果好,但会造成噪声大。因此在选择风扇时,应进行综合评估,使散热效果和尺寸、噪声三者取得平衡。

三、结语

以上为DC-DC电源模块的几种常见热设计方法,在具体应用中,若遇到散热问题,请根据实际情况选用适合的解决方案。